|

黄卫东说,在C919的设计验证阶段,中央翼缘条的成功试制贡献巨大,传统工艺6个月才能完成的制造工作,铂力特用金属3D打印技术,耗时仅仅5天(正式打印),实现了新产品的快速开发,并且一次成形,一次成功,金属原料钛合金涂层粉末,更是几乎没有半点浪费。 再回到那块李克强总理感兴趣、刘国中省长捧在手里的蜂窝状金属结构体上,因其良好的力学性能,轻量化、拓扑优化的特点,可以广泛应用于对材料要求极其严苛的航空航天航发领域。 比如替代传统技术所生产的机翼、机身材料,在坚固结实的同时,可以极大地减轻航空航天器材自身重量。设计人员就无需再为减重而绞尽脑汁地“斤斤计较”了,包括经常为减重不得不牺牲飞机性能,牺牲武器挂载。 黄卫东高兴地透露说——目前,铂力特在航空航天航发领域打印的2万余件零部件,在产品结构优化和功能提升的同时,均实现了整体结构减重,最高减重超过60%,有效地解决了传统结构存在的有效载荷提升难的瓶颈问题。 “金属3D打印正在创造一个宏大的新世界,今天,这个宏大的新世界仅仅是展现出一抹晨曦。”黄卫东难掩激动。 在他看来,热加工的发明使人类从“石器时代”进入“金属器时代”,冷加工的发明则推动人类进入“复杂机械时代”,而增材制造必将促成人类制造能力的又一次大飞跃,它将与冷加工、热加工并列,成为三足鼎立的三大技术之一。 “它将带动人类进入全新的‘自由设计时代’,并从根本上转变制造方式,推动社会产生更进一步的巨大变革。”黄卫东越说越激动。 在铂力特,有这样六个字醒目地镶嵌在墙上:“思无疆 造无界”。 总经理薛蕾博士解释说:“智能制造给定制设计带来无限可能;设计者的无限想象力因为智能制造、3D打印而可实现、可完成;金属3D打印可以让设计更自由,让制造更简单。” 他进一步补充说——有了金属3D打印,设计人员就可以尽情地放飞自己的思想,可以让自己的思维像脱缰的野马一样无限驰骋,因为有“无界”的智能制造来保障设计者的“所想”变“所现”。 革命性的金属3D打印增材制造技术,对我国来说极其重要,能弥补我国传统金属加工业的短板和不足,助力中国工业制造完成从“机械加工”到“智能制造”的转变。 在20余年的金属3D打印实践中,铂力特一直探索先进制造技术、智能制造所能给设计、制造带来的全方位的进步与发展,一直沿着“让设计更自由,让制造更简单”的道路砥砺前行。 目前,铂力特的金属3D打印技术无论在航空、航天、汽车、工业等“重器”领域,还是在手表、珠宝工艺品等精密设计领域,都能为设计师提供自由设计思路,实现“所想即可所现”的可能性。 杨伟在那根3.07米高的C919中央翼缘条前所发出的感叹,也正缘于此——“让设计更自由,让制造更简单”。 图片来源:铂力特

|

骑行鄠邑区2109 人气#图说西安

骑行鄠邑区2109 人气#图说西安 粱家滩初冬秋韵2599 人气#图说西安

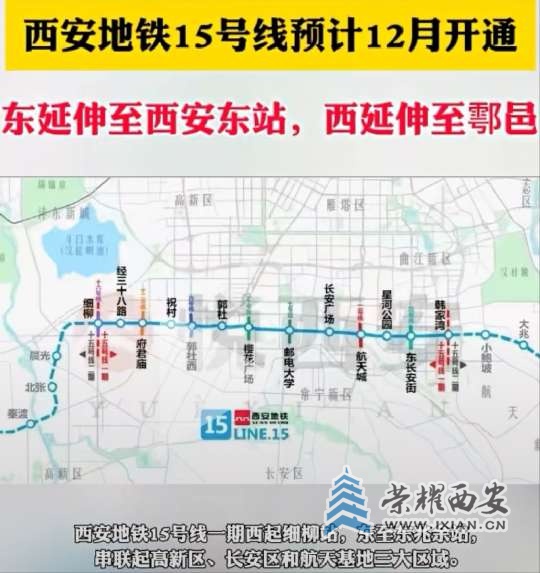

粱家滩初冬秋韵2599 人气#图说西安 地铁15号线预计12月开通 未来东延伸至西安110 人气#城市发展

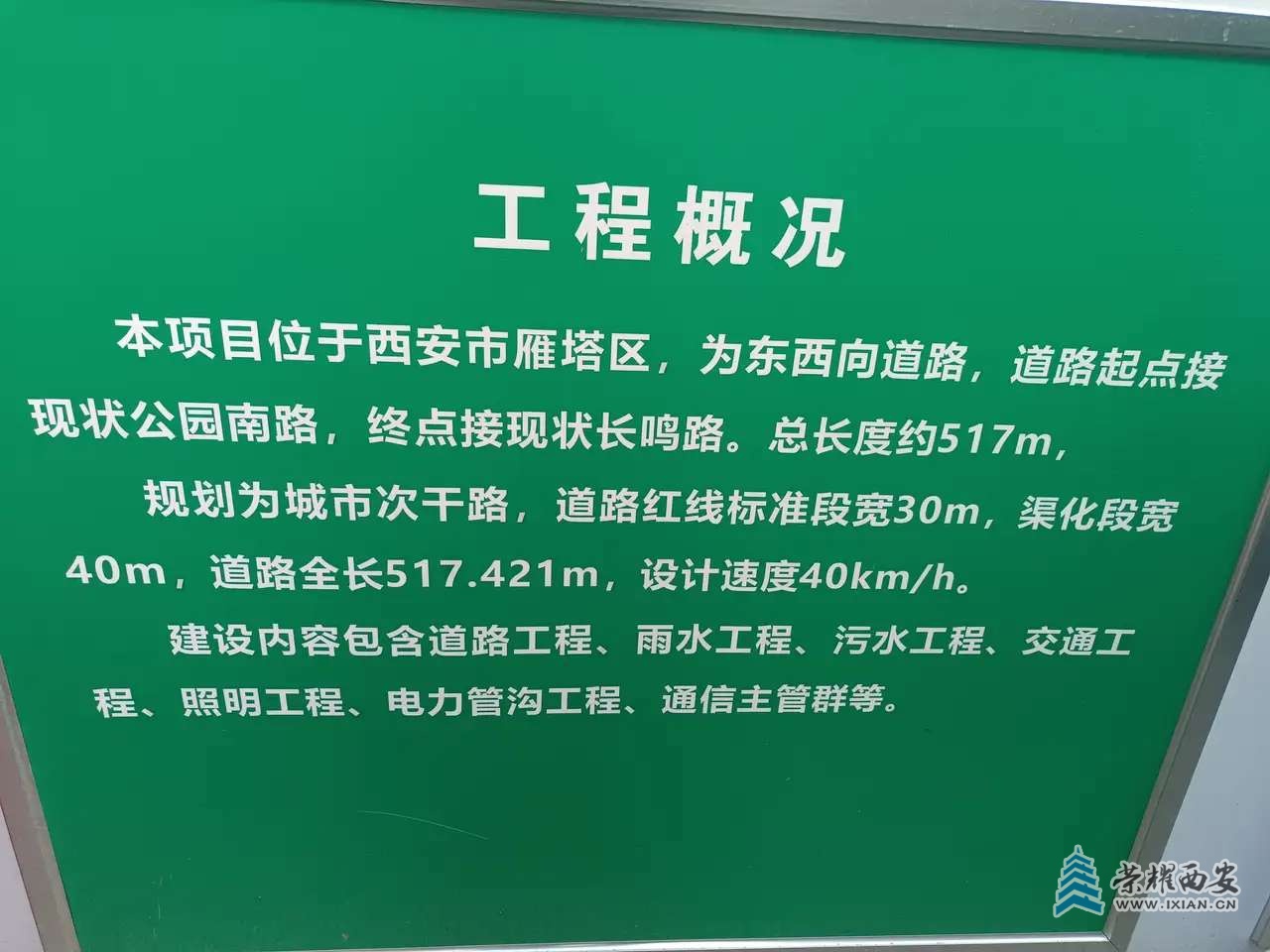

地铁15号线预计12月开通 未来东延伸至西安110 人气#城市发展 西安市雁塔区延兴门二路东延伸段(公园南路3188 人气#城市发展

西安市雁塔区延兴门二路东延伸段(公园南路3188 人气#城市发展